这不是一次简单的扩仓,而是一场在不中断业务的前提下,完成系统、流程与能力的整体升级。

新仓升级,具体升级了什么?

场地结构与出库流程的重构

老仓空间相对紧凑,在出库环节:

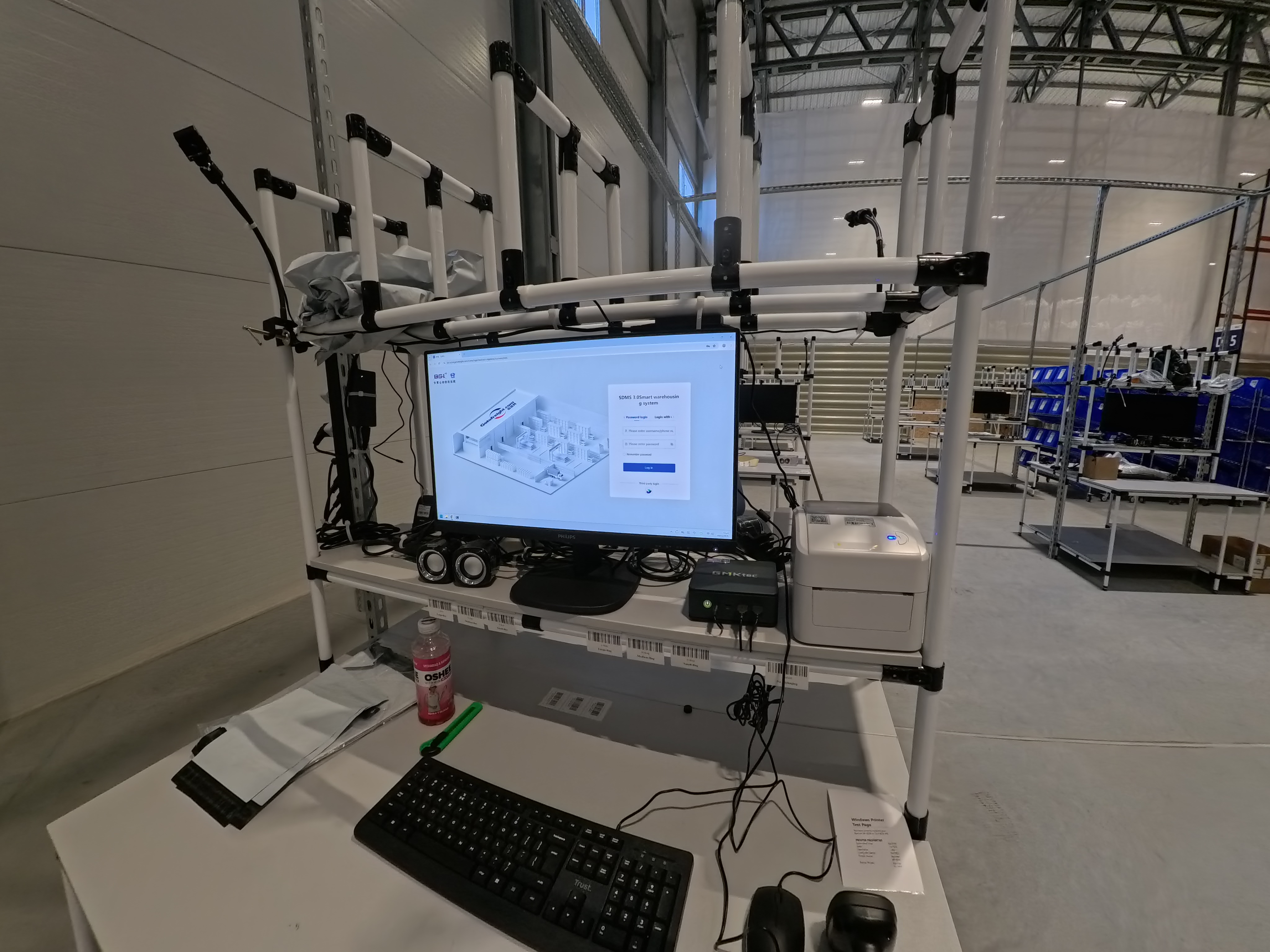

扫码校验集中在一台电脑完成

多人同时打包

校验与打包分离,存在错发风险

新仓在空间与流程上进行了重构:

场地更为开阔

出库流程调整为“校验与打包同步进行”

在流程设计层面降低人为差错概率

系统能力的升级:从单一到多业务形态

老系统主要支持较为单一的业务模式, 对 B2B 备货、卡派、自提类订单 的支持能力有限。

新仓系统在规划阶段,就将业务扩展作为前提条件:

支持 B2C 一件代发

支持 B2B 备货订单

支持卡派、自提

可衔接 FBA 中转与大货转运

系统不再只是“仓内工具”,而是直接服务于业务结构的升级。

针对大件货物的作业方式调整

在实际落地过程中,团队发现一个容易被忽视的问题:并非所有货物都适合在操作台上完成打包。

以 5–30 公斤的包裹为例:

20 公斤左右的包裹

在操作台上搬运、上下台,本身就消耗大量时间与体力

单个包裹可能需要 6–7 分钟才能完成

为此,新仓在系统与设备上进行了针对性优化:

引入 PDA 移动作业

配置无线 WiFi 打印设备

实现就地扫码、核验、打印面单

过去必须在操作台完成的流程,现在可以在货物所在位置直接完成。

PDA 全流程覆盖,推动线上化作业

老仓的 PDA 更多用于退件重派等单一场景。

新仓则将 PDA 深度融入核心流程:

入库

备货

拣货

出库

面单打印与核验

均可通过 PDA 完成,显著提升了作业灵活性,也为更多业务场景提供了系统支撑。

升级后的实际效果如何?

从结果来看,这次升级带来的变化并不只是“更快”,而是能力边界的扩大。

打包环节: 由于仍以人工为主,单件打包时间提升有限

拣货环节: 在新系统、货架、库位、分拣墙等多因素配合下实测拣货效率较旧仓提升约 5 倍

这一结果并非理论推演,而是基于实际操作测试得出。

空厂房起步,在无电、无网、信号不稳定的条件下推进建设,

在约 60 天内完成海外仓升级并投入使用。

旧仓升级为智能仓

PDA 实现全流程移动作业

大件包裹支持“就地打包”

拣货效率实测提升约 5 倍

目前,新仓已全面支持:B2C 一件代发 / B2B / 卡派 / 自提 / FBA 中转 / 大货转运 / 换单 / 重派等业务!

如有货物需求,欢迎随时联系